مهمترین خطاهای اینورتر سانیو و دلایل بروز آنها

مهمترین خطاهای اینورتر سانیو شامل اضافه ولتاژ، اضافه بار، گرمای بیش از حد، خرابی برد کنترل و قطعی اتصالات است که اغلب به دلیل نوسانات برق، بار نامتناسب و مشکلات خنککاری رخ میدهند.

۱. خطای اضافه ولتاژ (Over Voltage)

یکی از شایعترین خطاها در تعمیر اینورتر سانیو، خطای اضافه ولتاژ است. این خطا معمولاً به علت تنظیم نادرست پارامترها، نوسانات شدید برق شبکه یا وجود اتصال کوتاه در خروجی رخ میدهد. اگر ولتاژ شبکه بیش از حد بالا باشد یا مقاومت ترمز به درستی نصب نشده باشد، این خطا بروز پیدا میکند.

۲. خطای اضافه بار (Over Load)

وقتی موتور متصل به درایو بیش از ظرفیت واقعی بارگذاری شود، خطای اضافه بار ایجاد میشود. این اتفاق میتواند ناشی از انتخاب اشتباه ظرفیت درایو، گشتاور نامناسب یا پارامتر دهی غلط باشد. در این شرایط، علاوه بر کاهش عمر دستگاه، احتمال آسیب جدی به برد قدرت وجود دارد.

۳. خطای گرمای بیش از حد (Over Heat)

گرمای بیش از حد یکی از خطاهای خطرناک در اینورترهاست. این خطا میتواند به دلیل مسدود بودن سیستم تهویه، خرابی فن خنککننده، بالا بودن دمای محیط یا شل شدن اتصالات داخلی رخ دهد. ادامه کار دستگاه در این حالت، خطر سوختن قطعاتی مثل IGBT و خازنها را افزایش میدهد.

۴. خرابی برد کنترل یا CPU

برد کنترل بهعنوان مغز اینورتر وظیفه پردازش فرمانها را دارد. خرابی این بخش اغلب به علت نوسانات ولتاژ، رطوبت محیطی یا استهلاک قطعات الکترونیکی رخ میدهد. در صورت بروز این خطا، درایو دیگر قادر به اجرای دستورات نخواهد بود و نیاز به تعمیر یا تعویض قطعه وجود دارد.

۵. خطای اتصال به بدنه (Ground Fault)

این خطا معمولاً به دلیل آسیب دیدگی عایق موتور، ایراد در سیمکشی خروجی یا خرابی بخش اندازهگیری جریان رخ میدهد. در چنین شرایطی دستگاه بهصورت خودکار متوقف میشود تا از آسیب بیشتر به سیستم جلوگیری کند.

۶. قطعی یا شل شدن اتصالات

ارتعاشات شدید محیطی یا نصب غیراصولی میتواند منجر به شل شدن اتصالات شود. این مشکل در بسیاری موارد عامل ایجاد گرمای بیش از حد و خرابی برد قدرت است. بررسی و سفت کردن دورهای اتصالات، یک راهکار ساده اما حیاتی محسوب میشود.

۷. خطاهای ارتباطی (Communication Fault)

برخی خطاها مانند comfault یا خطای RS485 زمانی رخ میدهند که در ارتباط بین کیپد، ماژول ارتباطی یا شبکه مدباس مشکلی وجود داشته باشد. کابلهای طولانی، نویز الکترومغناطیسی یا تنظیم نادرست Baud Rate میتواند دلیل اصلی این خطاها باشد.

![تعمیر اینورتر سانیو [ لیست خطاها + 7 روش عیب یابی ] 1 تعمیر اینورتر سانیو](https://farazcogroup.com/wp-content/uploads/2025/10/sanyo-inverter-repair1-1024x682.webp)

7 روش عیبیابی اینورتر سانیو قبل از ارسال به تعمیرکار

برای عیبیابی سریع اینورتر سانیو قبل از ارسال به تعمیرکار، باید کد خطا را بررسی کنید، برق ورودی و خروجی را تست بگیرید، اتصالات را کنترل کنید، سیستم تهویه را چک کنید، قطعاتی مثل IGBT و خازن را ارزیابی کنید، پارامترها را بازبینی کنید و در نهایت تست بدون بار انجام دهید.

عیبیابی اولیه اینورتر سانیو قبل از ارسال به تعمیرکار میتواند از اتلاف وقت و هزینههای غیرضروری جلوگیری کند. بسیاری از خطاهای رایج با چند بررسی ساده برطرف میشوند و در صورتی که مشکل جدیتر باشد، اطلاعات دقیقتری برای تعمیرکار فراهم میکنید. در ادامه 7 روش کاربردی برای عیبیابی اینورتر سانیو را معرفی میکنیم:

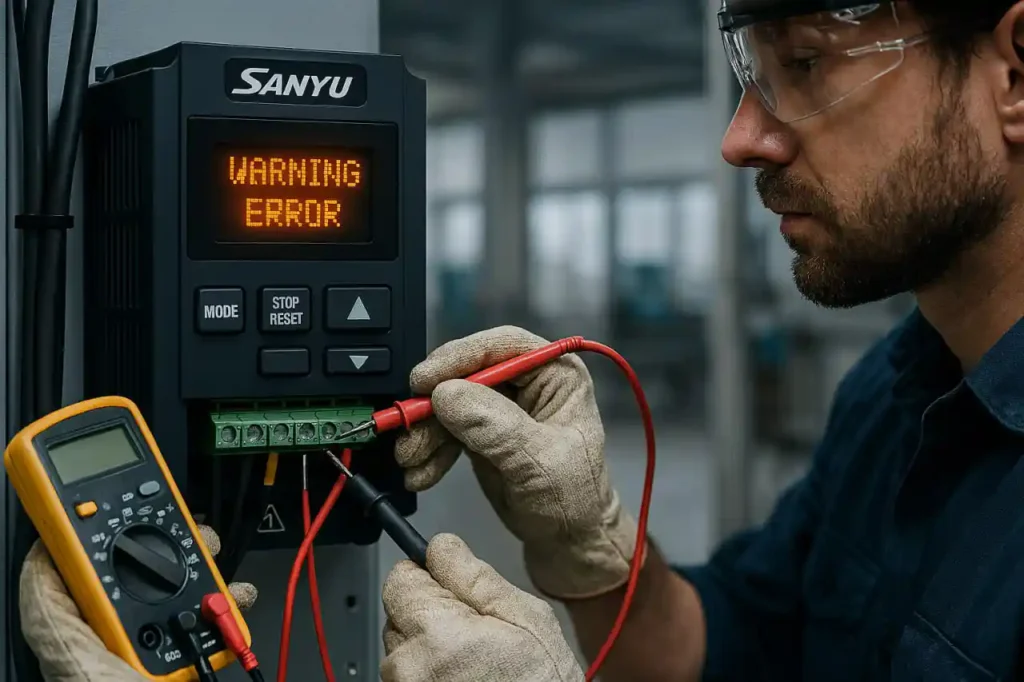

1. بررسی کدهای خطا (Fault Codes)

اولین گام در عیبیابی اینورتر سانیو مشاهده کدهای خطای نمایشدادهشده روی پنل است. این کدها بیانگر مشکل دستگاه هستند؛ مثلاً خطای Over Load به اضافهبار موتور اشاره دارد و خطای Over Voltage نشاندهنده نوسانات یا ولتاژ بیش از حد ورودی است. با مراجعه به دفترچه راهنما میتوانید علت خطا را سریعتر شناسایی کنید.

2. تست برق ورودی و خروجی

ولتاژ و جریان ورودی اینورتر باید مطابق با مشخصات روی پلاک دستگاه باشد. نوسانات شدید یا کاهش ولتاژ شبکه میتواند موجب خطاهایی مانند Undervoltage شود. همچنین خروجی درایو را بهوسیله آمپرمتر بررسی کنید تا از سلامت ارسال جریان به موتور اطمینان حاصل گردد.

3. بررسی اتصالات و سیمکشی

شل بودن یا قطعشدن اتصالات یکی از دلایل اصلی خرابی است. لرزش محیط صنعتی میتواند باعث شل شدن کابلها شود. اتصالات ورودی، خروجی و ترمینالهای ارتباطی را با دقت بازبینی و در صورت نیاز محکم کنید.

4. بررسی سیستم تهویه و دمای دستگاه

فن خنککننده، فیلترها و دریچههای هوا باید همیشه تمیز باشند. گرفتگی مسیر تهویه یا خرابی فن باعث خطای Over Heat و سوختن قطعاتی مثل IGBT میشود. اگر دمای محیط بالاست، باید سیستم تهویه محیطی بهبود پیدا کند.

5. تست قطعات حساس (IGBT، خازن، پل دیود)

با یک مولتیمتر میتوانید سلامت قطعاتی مانند IGBT، خازنها و پل دیود را بررسی کنید. تغییر شکل یا برآمدگی خازنها، سوختگی روی برد یا نشتی روغن از علائم خرابی است. این قطعات جزو بیشترین موارد خرابی در تعمیر اینورتر سانیو محسوب میشوند.

6. بررسی پارامترها و تنظیمات دستگاه

گاهی اوقات مشکل ناشی از تنظیمات نادرست است، نه خرابی سختافزاری. تنظیم زمان شتاب (ACC) یا توقف (DEC) باید متناسب با بار موتور باشد. همچنین نمودار V/F و پارامترهای گشتاور را بازبینی کنید تا از صحیح بودن آنها مطمئن شوید.

7. تست بدون بار (No-Load Test)

پس از بررسی موارد بالا، درایو را در حالت بدون بار روشن کنید. اگر دستگاه بدون بار درست عمل کند اما زیر بار دچار خطا شود، مشکل احتمالاً به بار موتور یا تنظیمات مربوط است. در غیر این صورت باید دستگاه برای بررسی تخصصی به تعمیرکار ارسال شود.

نکته مهم

این 7 روش تنها برای عیبیابی اولیه کاربرد دارند. اگر پس از انجام آنها مشکل همچنان باقی بود، بهترین کار ارسال دستگاه به یک مرکز معتبر است تا تعمیرکاران متخصص با ابزارهای دقیقتر مانند اسیلوسکوپ و تجهیزات تست صنعتی، منبع مشکل را شناسایی کنند. در این مرحله حتی ممکن است تعمیرکار به شما پیشنهاد دهد که به جای تعمیر، گزینهای مانند اینورتر imaster را بهعنوان جایگزین بررسی کنید.

![تعمیر اینورتر سانیو [ لیست خطاها + 7 روش عیب یابی ] 2 تعمیر اینورتر سانیو با ضمانت بازگشت وجه](https://farazcogroup.com/wp-content/uploads/2025/10/sanyo-inverter-repair2-1024x682.webp)

مراحل تعمیر اینورتر سانیو در مراکز تخصصی

مراحل تعمیر اینورتر سانیو در مراکز تخصصی شامل عیبیابی اولیه، بازکردن دستگاه، تست قطعات معیوب، تعویض یا تعمیر اجزا، مونتاژ مجدد و تست نهایی است که همگی توسط متخصصان انجام میشود.

تعمیر اینورتر سانیو یک فرآیند تخصصی است که نیاز به تجربه، ابزارهای پیشرفته و قطعات اورجینال دارد. به همین دلیل توصیه میشود این کار در مراکز معتبر و تخصصی انجام شود. در ادامه مراحل استاندارد تعمیر درایو سانیو در مراکز تخصصی را بررسی میکنیم:

1. پذیرش و عیبیابی اولیه

در اولین مرحله، دستگاه توسط کارشناسان فنی پذیرش و بررسی ظاهری میشود. سپس خطاهای نمایشدادهشده روی پنل مطالعه و ثبت میگردد. بسیاری از مراکز معتبر، عیبیابی اولیه را بهصورت رایگان انجام داده و گزارشی از وضعیت دستگاه به مشتری ارائه میدهند.

2. بازکردن دستگاه و بررسی داخلی

این مرحله شامل باز کردن قاب و جداسازی بخشهای اصلی مانند برد کنترل، برد قدرت، خازنها و IGBT است. در این مرحله خرابیهای ظاهری مثل تغییر رنگ برد، نشتی خازن یا سوختگی قطعات قابل شناسایی است. رعایت نکات ایمنی مثل تخلیه بار خازنها بسیار ضروری است.

3. تست قطعات حساس و شناسایی خرابی

با استفاده از ابزارهای دقیق مانند مولتیمتر دیجیتال، اسیلوسکوپ و تسترهای مخصوص، قطعات کلیدی دستگاه بررسی میشوند. بیشترین خرابی معمولاً در بخشهای زیر رخ میدهد:

- پل دیود (برای یکسوسازی جریان AC به DC)

- IGBT (برای کنترل ولتاژ و فرکانس)

- خازنهای الکترولیتی (به دلیل فرسودگی و حرارت بالا)

- مقاومت ترمز و سنسورهای جریان

4. تعمیر یا تعویض قطعات معیوب

پس از شناسایی قطعات آسیبدیده، تصمیم گرفته میشود که قطعه تعمیر شود یا تعویض گردد. در مراکز معتبر، از قطعات یدکی اورجینال استفاده میشود تا عملکرد دستگاه مطابق استاندارد باقی بماند.

5. مونتاژ مجدد و تنظیم پارامترها

پس از تعمیر یا تعویض قطعات، دستگاه مونتاژ شده و پارامترها بهصورت دقیق تنظیم میشوند. تنظیماتی مانند زمان شتاب (ACC)، زمان توقف (DEC)، و نمودار V/F باید بر اساس مشخصات موتور و نیاز کاربر اعمال گردد.

6. تست نهایی در شرایط واقعی

در این مرحله، اینورتر ابتدا در حالت بدون بار و سپس با بار سبک و سنگین تست میشود. پارامترهایی مثل ولتاژ، جریان، دما و عملکرد حفاظتی دستگاه کنترل میشوند. معمولاً مراکز تخصصی تست پایداری ۲۴ ساعته انجام میدهند تا از عملکرد مطمئن شوند.

7. تحویل دستگاه و ارائه گزارش تعمیر

در پایان، گزارش دقیقی از قطعات تعویضشده، علت خرابی و هزینهها به مشتری داده میشود. برخی مراکز معتبر خدمات گارانتی تعمیر و پشتیبانی پس از فروش نیز ارائه میدهند.

نکته مهم

انجام این مراحل در مراکز تخصصی باعث افزایش طول عمر دستگاه و کاهش خرابیهای تکراری میشود. همچنین اگر هزینه تعمیر بیش از حد بالا باشد، تعمیرکار ممکن است به شما پیشنهاد جایگزینی دستگاه با مدلهایی مثل اینورتر هایتک یا سایر برندهای معتبر را ارائه دهد.

![تعمیر اینورتر سانیو [ لیست خطاها + 7 روش عیب یابی ] 3 تعمیر اینورتر سانیو به صورت تخصصی](https://farazcogroup.com/wp-content/uploads/2025/10/sanyo-inverter-repair3-1024x682.webp)

تعمیر اینورتر سانیو چیست و چرا اهمیت دارد؟

تعمیر اینورتر سانیو به معنای شناسایی و رفع خطاها و خرابیهای سختافزاری یا نرمافزاری دستگاه است و اهمیت آن در کاهش هزینهها، افزایش طول عمر تجهیزات و جلوگیری از توقف خطوط تولید صنعتی است.

اینورترهای سانیو (SANYU) یکی از پرکاربردترین تجهیزات در صنایع اتوماسیون و کنترل موتور هستند. این دستگاهها وظیفه دارند سرعت، گشتاور و عملکرد موتورهای الکتریکی را کنترل کنند. از آنجا که درایوها تحت شرایط سخت کاری قرار میگیرند، خرابی و خطا در آنها اجتنابناپذیر است. در این شرایط، تعمیر اینورتر سانیو اهمیت ویژهای پیدا میکند.

تعمیر اینورتر سانیو چیست؟

تعمیر اینورتر سانیو شامل مجموعهای از اقدامات تخصصی است که با هدف بازگرداندن عملکرد دستگاه به حالت استاندارد انجام میشود. این اقدامات ممکن است شامل:

- عیبیابی و شناسایی خطاهای دستگاه

- تعویض قطعات معیوب مانند IGBT، خازنها یا برد کنترل

- بازسازی مسیرهای آسیبدیده PCB

- تنظیم مجدد پارامترها (ولتاژ، فرکانس، گشتاور و …)

- تست دستگاه در شرایط واقعی بار

چرا تعمیر اینورتر سانیو اهمیت دارد؟

- کاهش هزینهها

تعمیر یک درایو معیوب معمولاً هزینهای بهمراتب کمتر از خرید یک دستگاه جدید دارد. این موضوع بهویژه برای کارخانهها و خطوط تولید بزرگ اهمیت اقتصادی زیادی دارد. - جلوگیری از توقف تولید

خرابی اینورتر میتواند منجر به توقف کامل خط تولید شود. تعمیر بهموقع دستگاه باعث میشود زمان خواب خط تولید به حداقل برسد و از خسارتهای مالی سنگین جلوگیری شود. - افزایش طول عمر تجهیزات

با تعمیر و نگهداری منظم، عمر مفید دستگاه چندین سال افزایش پیدا میکند. تعویض قطعات فرسوده و استفاده از قطعات اورجینال نقش مهمی در حفظ سلامت دستگاه دارد. - بهبود راندمان انرژی

اینورترهای سالم و بدون خطا انرژی را بهطور بهینه مدیریت میکنند. در صورت وجود خرابی، مصرف برق افزایش مییابد و راندمان سیستم کاهش پیدا میکند. - ایمنی بیشتر

اینورترهای دچار خطا میتوانند خطراتی مثل اتصال کوتاه، آتشسوزی یا آسیب به موتورهای الکتریکی را به همراه داشته باشند. تعمیر بهموقع، ریسکهای ایمنی را کاهش میدهد.

جایگزینی در صورت عدم صرفه اقتصادی

گاهی تعمیرات پیدرپی باعث افزایش هزینهها میشود. در چنین شرایطی، توصیه میشود به جای تعمیر، به سراغ مدلهای جایگزین بروید. برندهایی مثل خرید اینورتر انکام میتوانند گزینههای مناسبی برای جایگزینی درایوهای فرسوده باشند.

هزینه تعمیر اینورتر سانیو؛ چه عواملی مؤثر هستند؟

هزینه تعمیر اینورتر سانیو به عواملی مانند نوع خرابی، مدل دستگاه، شدت آسیبدیدگی قطعات، زمان تعمیر و استفاده از قطعات اورجینال بستگی دارد.

یکی از پرسشهای پرتکرار مشتریان هنگام مراجعه به مراکز تعمیر اینورتر این است که «هزینه تعمیر چقدر خواهد شد؟». واقعیت این است که تعیین یک عدد ثابت برای هزینه تعمیر اینورتر سانیو امکانپذیر نیست، زیرا عوامل متعددی بر قیمت نهایی تأثیر میگذارند. در ادامه مهمترین این عوامل را بررسی میکنیم:

1. نوع و شدت خرابی

خرابیهای سطحی مثل تعویض فیوز یا رفع شل بودن اتصالات هزینه پایینی دارند. اما اگر مشکل مربوط به برد کنترل یا IGBT باشد، هزینه تعمیر افزایش مییابد. شدت خرابی نیز اهمیت دارد؛ یک خازن معیوب ارزانتر از یک برد سوخته کامل تمام میشود.

2. مدل و سری اینورتر سانیو

اینورترهای سانیو در مدلهای مختلفی مانند SY2000، SY5000 و SY8000 تولید میشوند. هر مدل ویژگیها و قطعات خاص خود را دارد و همین موضوع بر هزینه تعمیر تأثیر میگذارد. مدلهای جدیدتر یا قدرتمندتر معمولاً نیازمند قطعات گرانتر هستند.

3. دسترسی به قطعات یدکی

استفاده از قطعات اورجینال همیشه توصیه میشود، زیرا کیفیت دستگاه را حفظ کرده و از خرابی مجدد جلوگیری میکند. اگر قطعه کمیاب باشد یا نیاز به واردات داشته باشد، هزینه تعمیر افزایش پیدا میکند.

4. زمان و پیچیدگی تعمیر

برخی خرابیها با چند تست ساده برطرف میشوند، اما مواردی مثل سوختن مسیرهای PCB یا تعویض کامل IGBT زمانبر هستند. هرچه زمان تعمیر بیشتر باشد، دستمزد نیروی متخصص بالاتر خواهد رفت.

5. خدمات جانبی و گارانتی

مراکز معتبر معمولاً پس از تعمیر، تستهای طولانیمدت انجام میدهند و برای خدمات خود گارانتی ارائه میکنند. وجود گارانتی ممکن است هزینه اولیه را کمی افزایش دهد اما در بلندمدت از تکرار هزینههای اضافی جلوگیری میکند.

6. محل انجام تعمیر (کارگاه یا محل مشتری)

اگر دستگاه به مرکز تعمیر ارسال شود، هزینه معمولاً کمتر خواهد بود. اما در صورتی که تعمیرکار به محل مشتری اعزام شود، هزینههای ایابوذهاب و سرویس در محل به قیمت نهایی اضافه میشود.

مقایسه هزینه با خرید دستگاه جدید

گاهی تعمیر دستگاه بهصرفه نیست، بهخصوص اگر چندین بار دچار خرابی جدی شده باشد. در چنین شرایطی، تعمیرکار ممکن است به شما پیشنهاد جایگزینی دستگاه با برندهای دیگر مانند اینورتر اینوونس بدهد که از نظر اقتصادی و عملکردی میتواند انتخاب منطقیتری باشد.

تعمیر درایو سانیو در محل یا کارگاه؛ کدام بهتر است؟

انتخاب بین تعمیر درایو سانیو در محل یا کارگاه به نوع خرابی بستگی دارد؛ ایرادهای سطحی بهتر است در محل رفع شوند اما برای خرابیهای پیچیده و تست تخصصی، انتقال دستگاه به کارگاه گزینه مطمئنتری است

زمانی که اینورتر سانیو دچار خطا یا خرابی میشود، یکی از تصمیمهای مهم برای مشتری انتخاب محل تعمیر است. برخی شرکتها خدمات تعمیر در محل را ارائه میدهند، در حالی که در بیشتر موارد توصیه میشود دستگاه به کارگاه تخصصی ارسال شود. در این بخش مزایا و معایب هر روش را بررسی میکنیم.

✅ مزایای تعمیر در محل

- صرفهجویی در زمان: نیازی به بستهبندی و ارسال دستگاه نیست و تعمیرکار در کمترین زمان در محل حاضر میشود.

- کاهش ریسک حملونقل: گاهی جابجایی دستگاههای سنگین میتواند باعث آسیب بیشتر شود. تعمیر در محل این ریسک را کاهش میدهد.

- راهاندازی سریع: در بسیاری موارد پس از رفع ایرادهای جزئی، دستگاه بلافاصله قابل استفاده است و خط تولید سریعتر به چرخه بازمیگردد.

❌ معایب تعمیر در محل

- محدودیت تجهیزات: تعمیرکار نمیتواند همه ابزارهای آزمایشگاهی و دستگاههای تست دقیق را به محل ببرد.

- عدم امکان تست طولانیمدت: تست پایداری ۲۴ ساعته یا تست بار کامل معمولاً فقط در کارگاه انجام میشود.

- مناسب نبودن برای خرابیهای پیچیده: مشکلاتی مثل سوختن برد کنترل یا خرابی IGBT به تجهیزات تخصصی نیاز دارد.

✅ مزایای تعمیر در کارگاه

- امکانات کامل تست و عیبیابی: وجود اسیلوسکوپ، تستر IGBT و تجهیزات تست بار شرایطی فراهم میکند که دستگاه بهطور کامل بررسی شود.

- امکان تعویض قطعات معیوب: در کارگاه دسترسی به قطعات یدکی اورجینال راحتتر است.

- تست و کنترل کیفیت مطمئنتر: پس از تعمیر، دستگاه تحت تستهای طولانیمدت قرار میگیرد تا از عملکرد پایدار آن اطمینان حاصل شود.

- ارائه گارانتی معتبر: بسیاری از مراکز تعمیر در کارگاه برای خدمات خود گارانتی ارائه میدهند.

❌ معایب تعمیر در کارگاه

- نیاز به جابجایی دستگاه و صرف زمان برای ارسال و تحویل

- احتمال تأخیر در راهاندازی خط تولید به دلیل زمان حملونقل

کدام بهتر است؟

بهطور کلی:

- برای خطاهای سطحی مانند شل شدن اتصالات، تنظیم پارامترها یا تعویض فیوز، تعمیر در محل کافی است.

- برای خرابیهای جدی مثل سوختن IGBT، خازن یا برد کنترل، تعمیر در کارگاه بهترین گزینه است.

در بسیاری از موارد ترکیبی از هر دو روش انجام میشود؛ یعنی تعمیرکار ابتدا به محل اعزام میشود، در صورت امکان مشکل را برطرف میکند و اگر نیاز به تست تخصصی باشد دستگاه را به کارگاه منتقل میکند.

نکته مهم

اگر خرابی بسیار گسترده باشد و هزینه تعمیر از ارزش دستگاه بیشتر شود، بهتر است به فکر جایگزینی باشید. برخی مراکز تعمیر در این شرایط پیشنهاد برندهای دیگر مانند اینورتر سانترنو را به مشتریان ارائه میدهند.